11.01.2023

11.01.2023

В статье представлены результаты исследования процесса разработки норм времени на основе применения современных технологий и концепций бенчмаркинга в эталонном нормировании труда. Рассмотрены теоретические и методические основы эталонного нормирования труда на предприятиях железнодорожного транспорта. Цель статьи – рассмотреть пути повышения эффективности использования трудовых ресурсов предприятия на основе эталонного нормирования труда в современных экономических условиях.

Актуальность исследования выражается в том, что на сегодняшний день организация нормирования труда выступает в качестве одного из важнейших факторов технико-экономического, организационного и социального обоснования применяемых решений в рамках менеджмента производства и трудовых возможностей персонала, учитывая всю совокупность факторов, которые воздействуют на себестоимость производимого товара или услуги и получение прибыли.

В статье аргументируется возможность применения основных концепций бенчмаркинга в рамках эталонного нормирования труда, которые позволяют сформулировать и разграничить этапы проведения эталонного сравнения, а также выявить причинно-следственную связь полученных результатов, что является ключевым преимуществом бенчмаркинга, в отличие от общепринятого сравнения. В рамках исследования взят за основу внутренний бенчмаркинг процессов, так как он предполагает проведение сравнения бизнес-единиц предприятия, что наиболее удобно для предприятий ОАО «РЖД» и позволяет выявить лучшие результаты труда схожих производственных процессов в структурных подразделениях.

Для получения наиболее точных результатов в статье рассматривается инструментарий микроэлементного нормирования на основе применения современных компьютерных технологий, позволяющий исследовать интенсивность и темп работы. Предложенный инструментарий и технология проведения эталонного нормирования труда представляют особый интерес для предприятий железнодорожного транспорта, на которых была проведена апробация результатов теоретического исследования, и позволяют спроектировать рациональные трудовые процессы, повышающие эффективность использования трудовых ресурсов.

Особую роль на предприятии в современных условиях развития рынка играют различные факторы, воздействующие на эффективность производства. Быстроразвивающаяся конкуренция заставляет предприятия показывать высокую результативность деятельности и эффективность производства. Использование новой техники и технологий, применение современных и прогрессивных методик являются главными факторами в достижении эффективного производства. Но следует отметить, что персонал и трудовые ресурсы играют немаловажную роль в повышении эффективности деятельности предприятия. Организация трудового процесса, уровень профессиональной подготовки, инициативность и заинтересованность работников – человеческий фактор, который является решающим в достижении этих целей. Однако человеческий фактор требует организации труда и производства, для того чтобы приносить предприятию необходимую эффективность. Организация труда позволяет наилучшим образом использовать человеческие и технические ресурсы предприятия для получения необходимого эффекта путем проведения мероприятий, связанных с целесообразным использованием рабочей силы.

Нормирование труда играет особую роль в системе организации, так как именно нормирование является элементом управления стабильностью экономического, технического и социального развития предприятий всех организационно-правовых форм управления при различных формах собственности в условиях развития рыночной экономики, которые создают особые предпосылки к развитию нормирования [1, с. 58–59].

В условиях плановой экономики при активном участии государства в управлении трудом существовали причины, которые не позволяли в полном объеме реализовывать достижения отечественной теории, методологии научного потенциала. С развитием экономики стали формироваться различные факторы, влияющие на разработку и анализ выполнения норм, по большей части эти изменения сопоставимы с изменениями в организации труда в целом. Можно отметить следующие изменения основных положений в области нормирования труда в условиях рыночных отношений.

Однако, помимо появившихся положительных сторон развития организации и нормирования труда в условиях рыночной экономики, существуют недостатки и проблемы в данной области.

Изменения, происходящие как в экономической сфере в целом, так и в системе организации труда, требуют качественно нового подхода к вопросам нормирования труда, разработке новой методики его проведения. Новый подход должен быть ориентирован на современные запросы практики предприятий и создавать предпосылки повышения качества труда и его производительности, т.е. отвечать требованию максимизации результата труда при наименьших его затратах [2, с. 190].

Одной и главных задач работодателей в условиях конкуренции на рынке стала максимизация прибыли путем установления минимальной численности персонала и рациональной организации труда, способной распланировать минимальные затраты рабочего времени на выполнение высококачественной работы. Возрастающая роль нормирования труда на предприятиях связана прежде всего с рыночными условиями функционирования организаций, а именно установление свободных рыночных цен приводит к более чуткому учету затрат на единицу продукции, в том числе и трудовых затрат, занимающих значительную долю в себестоимости. Нормирование труда позволяет искать более выгодную организацию труда, повышая уровень конкурентоспособности предприятия в современных условиях, а также решать ряд вопросов [3, с. 500–501]:

Следует отметить, что, помимо перечисленных задач, нормирование труда в современных условиях выполняет также роль стимулятора роста производительности труда, иными словами, сам процесс нормирования требует более детального пересмотра норм с поиском резервов экономии времени. Задачи по нормированию преследуют цели наиболее эффективного использования средств производства при максимальной экономии и облегчении труда. В данных условиях определяется необходимость формирования нового подхода к нормированию труда, что послужило бы теоретико-методологической и практико-ориентированной основой для процесса разработки норм труда [4, с. 1025; 5, с. 320].

Одним из современных направлений в нормировании труда является нормирование с применением технологий бенчмаркинга (эталонное сравнение). Сравнение времени на выполнение трудовых операций происходит уже не первый год на предприятиях железнодорожного транспорта. Это обусловлено в первую очередь наличием большого количества схожих производственных процессов, которые выполняются в структурных подразделениях холдинга на многих участках обслуживания. Существующие методы разработки норм труда долговременны (один–два года). При большом количестве норм сложно обеспечивать их актуализацию с периодом в пять лет, что сегодня не может устроить менеджмент компании [6, с. 260].

Кроме того, отличие фактических организацонно-технических условий вынуждает структурное подразделение для оплаты труда использовать нормы времени, разработанные в местных условиях. В то же время норма времени, разработанная для всех предприятий, учитывает усредненные условия и не дает возможности определить, какое значение она могла бы иметь при оптимальном выполнении работы исполнителем, определить ее «эталонное значение».

Эталонное значение в контексте нормирования труда предполагает лучший результат, иначе говоря минимальные затраты труда на выполнение требуемого объема работы при обязательном выполнении технологического процесса работником соответствующей квалификации, используя стандартный инструмент и оборудование.

Сама по себе организация бенчмаркинга – это систематическая технология изучения эталонных показателей деятельности других организаций при соблюдении равных условий производственного процесса для дальнейшего самосовершенствования компании с применением передовых идей и технологий [7, с.150]. Если рассматривать бенчмаркинг в системе нормирования, то что может выступать в качестве передовых идей и технологий? По своей сущности современные технологии создают предпосылки к достижению лучших результатов деятельности, соответственно в аспекте трудовых отношений передовые технологии и идеи – рациональное использование рабочего времени, оптимальная организация труда, которая приводит к повышению результативности производственного процесса.

В настоящее время бенчмаркинг находит применение во всех сферах деятельности предприятия: в логистике, маркетинге, управлении персоналом, нормировании, структуре управления и т.д. И для установления эталонных норм трудозатрат в аспекте эталонного нормирования необходимо придерживаться следующих принципов.

Объектом исследования при проведении бенчмаркинга могут быть деятельность предприятия в целом, отдельные функционалы, определяющие их процессы, методы и подходы. Иными словами, для достижения поставленной цели – создания эталонных норм затрат труда предлагается сравнить существующие нормы затрат труда одного и того же процесса и выбрать наиболее рациональный [9, с.106].

Внутри организации объектом изучения могут быть процессы, их характеристики, функции, затраты на разных стадиях процесса, продукция (услуги), а также характеристики организации в целом. Это и является основным доказательством возможности использования технологии внутреннего бенчмаркинга для проектирования (разработки) норм затрат труда, производственных процессов, которые можно считать эталонными при их использовании в определенных организационно-технических условиях [10, с. 122–125].

Для разработки эталонных норм затрат труда и оптимальных производственных процессов могут применяться технологии внутреннего и внешнего бенчмаркинга, а также их комбинирования. Внутренний бенчмаркинг сопоставляет характеристики производственных единиц, схожих с аналогичными процессами, и позволяет разрабатывать нормы затрат труда как в структурных подразделениях, в филиалах организации, так и в сторонних организациях для нужд одного или нескольких филиалов предприятия. Внутренний бенчмаркинг оказывается наиболее результативным в организации с большим количеством подразделений, выполняющим аналогичны работы/процессы, какими являются филиалы ОАО «РЖД». Различают множество подходов к эталонному сравнению на основе количества этапов его проведения. В различных концепциях содержание этапов похоже, однако детализация процессов у всех разная. Наиболее распространенной является процессно-ориентированная концепция эталонного сравнения, которая состоит из пяти этапов. На практике в различных подразделениях эти этапы следует дополнять и детализировать на основе специфики функционирования предприятия. Нами предложена следующая детализация, которая обобщена для удобства применения на практике.

Первый этап. Предусматривает определение рамочных условий и целей. На данном этапе есть возможность не допустить некоторых ошибок, которые помешают дальнейшему качеству работы. Первый этап требует больших временных затрат для более точной подготовки.

Далее требуется определить объект эталонного сравнения, для чего следует оценить все возможные объекты, выявленные при помощи собранной информации.

После выбора объекта эталонного сравнения следует определить цели, достижение которых необходимо при реализации проекта. Поставленные цели должны носить количественный характер, им придаются цифровые или количественные значения.

Следующим важным шагом является определение, сколько и каких сотрудников привлекать в группу по реализации эталонного нормирования труда посредством бенчмаркинга.

На основе выбранного объекта эталонного сравнения, целевых установок и запланированных к использованию ресурсов составляется календарный план и планируются расходы на проведение проекта.

Второй этап. Предусматривает прозрачность объекта эталонного сравнения на собственном предприятии. Необходимо провести детальный анализ, на основе которого вывести измеряемые величины, получить требуемую для реализации проекта нормирования информацию и документально закрепить результаты.

Третий этап (этап сравнения). Требует особого внимания и тщательности. На этом этапе происходит выбор партнера и проводится прямое сравнение требуемых показателей. Следует особое внимание уделить воздействию факторов на разных уровнях, которые способствуют снижению качества и усложнению производственного процесса. При сравнении результатов следует учесть, что условия труда и организация производственного процесса должны быть идентичны. В ином случае данные будут необоснованно применены к сравнению. Также следует акцентировать внимание на контроле качества информационных ресурсов на уровне всех стадий проекта и на факторах, которые негативно влияют на качество результативных показателей.

Далее следует группировка норм трудозатрат производственных процессов по уровню организации и величине затрат рабочего времени (сравнение и проектирование нормы), – происходит этап формирования рационального процесса путем сравнения лучших результатов, технологий, приемов и методов труда.

Результаты замеров оформляются в виде таблиц, которые не изменяются от выбранного метода исследования (табл. 1).

Согласно представленному в таблице примеру, лучший результат у шестого работника. Однако следует отметить, что лучший результат пооперационного учета времени (лучшие результаты лучших работников), в общей сумме составит 555,2, что значительно меньше нормативного времени, лучшего времени и усредненного результата, который в данном примере равен 569,8 мин.

Таблица 1. Результаты сравнения / Results of comparison

| Наименование работы | Время выполнения операции работником, мин | Норма по сборнику | |||||

|---|---|---|---|---|---|---|---|

| 1 работник | 2 работник | 3 работник | 4 работник | 5 работник | 6 работник | ||

| Действие 1 | 70,2 | 69,18 | 70,2 | 71,1 | 71,7 | 68,5 | 70,10 |

| Действие 2 | 100 | 102 | 100 | 103 | 105/td> | 104 | 102,33 |

| Действие 3 | 151,9 | 152 | 151,9 | 151,9 | 152,1 | 151,9 | 154,50 |

| Действие 4 | 130,1 | 129,8 | 130,1 | 130,5 | 130,5 | 130 | 128,1 |

| Действие 5 | 60,8 | 60 | 60,8 | 60,8 | 60,5 | 53 | 61,00 |

| Действие 6 | 34 | 32 | 34 | 34,3 | 34,5 | 33 | 33,40 |

| Действие 7 | 22,8 | 22,4 | 22,8 | 22,8 | 22,8 | 20 | 23,50 |

| Итого | 569,8 | 567,38 | 569,8 | 574,4 | 577,1 | 560,4 | 572,93 |

Четвертый этап. На основе полученных на предыдущем этапе данных следует разработать мероприятия по улучшению деятельности и достижению эталонных результатов с учетом всех факторов производства. Это и является ключевым направлением деятельности по повышению эффективности использования трудовых ресурсов. Главное отличие применения бенчмаркинга от простого сравнения – возможность анализа и изучения факторов, влияющих на полученные результаты, что в дальнейшем и лежит в основе разработки мероприятий по улучшению результатов, т.е. необходимо определить, почему именно у шестого работника (табл. 1) лучший результат, какие организационные факторы на это повлияли.

Главными шагами данного этапа выступают:

Пятый этап. Реализация поставленных целей формируется на основе разработанных мероприятий и позволяет достичь желаемых результатов.

Также возможен шестой этап проведения эталонного сравнения – контроль и оценка полученного результата.

Внутренний бенчмаркинг позволяет разрабатывать нормы затрат труда как в структурных подразделениях, филиалах организации, так и в сторонних организациях для нужд одного или не- скольких филиалов предприятия [11, 12, с. 50].

Успешное проведение работы по разработке эталонных норм зависит от заинтересованности и убежденности руководства всех уровней управления в необходимости преобразований для роста эффективности функционирования предприятия. Именно поддержка и активное участие в проведении эталонного сравнения руководства предприятия позволят развивать последующую деятельность в данном направлении.

Достижение эффективных результатов проведения эталонного сравнения возможно на разных уровнях:

Термин «интенсивность труда» рассматривается многими авторами в монографиях и других научных работах и имеет разные подходы к определению. Некоторые авторы характеризуют интенсивность труда как степень напряженности, в то время как другие определяют ее как величину производительных затрат рабочей силы. Однако Российская энциклопедия по охране труда (2007) дает следующее определение данной экономической категории.

Интенсивность труда – это количество труда, которое необходимо затратить работнику за некоторый временной промежуток для получения необходимого результата. Данный показатель определяется затратами физической, нервной и умственной энергии в единицу времени и зависит от темпа работы и времени занятости.

Оценка интенсивности труда при нормировании применима для:

Соблюдение требуемой интенсивности труда вероятно при варьировании ее элементов: увеличении темпа работы при одновременном снижении времени занятости, и наоборот. Показатель интенсивности труда (Ит) может иметь количественные критерии, которые характеризуют степень напряженности работы. При Ит <1,0 необходимо проведение организационно-технических мероприятий, включая мероприятия по ужесточению нормы труда. В случае если показатель интенсивности находится в диапазоне от 1,0 до 1,2, норма остается без изменения или может быть пересмотрена в сторону ужесточения. Если показатель интенсивности труда находится в диапазоне от 1,2 до 1,5 – норма должна быть пересмотрена в сторону смягчения. Если Ит >1,5, то следует проводить обязательные мероприятия по снижению интенсивности, в том числе уменьшению нормы труда.

При работе в неблагоприятных условиях труда замедляется скорость движения, снижается темп работы и соответственно падает интенсивность труда. В этих случаях нормальная интенсивность близка к 1,0; при благоприятных условиях труда нормальная интенсивность труда близка или равна 1,2.

Определяя интенсивность труда на предприятии, следует отметить некоторую зависимость: если затраты труда на единицу выпускаемой продукции не уменьшаются и при этом количество продукции растет, то интенсивность труда увеличивается. Данная закономерность достигается путем повышения затрат сил работника, а это можно допускать только в пределах, сохраняющих условия воспроизводства рабочей силы на нормальном уровне, которые не приводят к проблемам здоровья у работника. Интенсивность труда на предприятии должна быть на оптимальном уровне, чтобы достичь максимального уровня производительности труда, в то время как чрезмерная интенсивность приводит к снижению уровня производительности из-за быстрого переутомления работника или группы работников, роста риска травматизма и появлению профессиональных заболеваний.

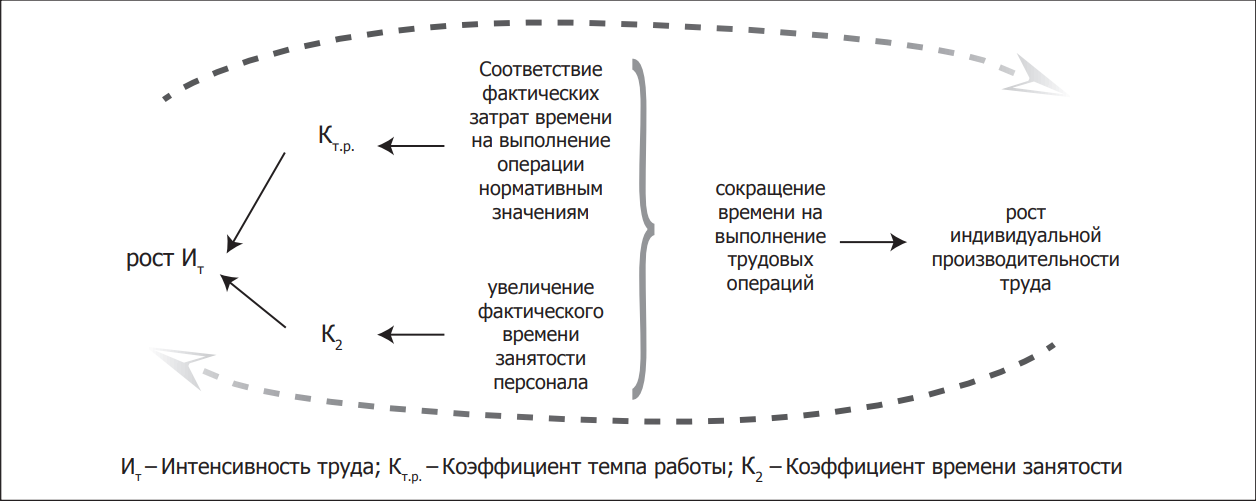

Рассмотрение показателей интенсивности труда позволяет сделать вывод, что при установлении потерь рабочего времени, вызванных недостатками в организации производства и труда, а также их ликвидации, показатель производительности будет расти, повышая эффективность использования трудовых ресурсов предприятия. Роль интенсивности труда в индивидуальной производительности можно представить в виде рисунка.

В соответствии с рисунком можно отметить, что увеличение интенсивности труда возможно при росте представленных показателей: коэффициента темпа работы и коэффициента времени занятости, чего можно достичь путем ликвидации непроизводительных затрат времени.

Рис. 1. / Fig. 1. Влияние интенсивности труда на индивидуальную производительность / Influence of intensity of work on individual productivity

Источник / Sourсe: составлено авторами / compiled by the authors.

Коэффициент темпа работы Кт.р. является отношением фактического темпа работы к физиологически оптимальному, который заложен в системе БСМ-1. Для определения данного показателя применяют два метода: с использованием системы микроэлементных нормативов времени и экспресс-метод оценки темпа труда. Поддержание интенсивности и темпа работы на достаточном уровне позволяет увеличивать объем выполняемой работы или сократить время на выполнение трудового процесса, что приводит, в свою очередь, к оптимизации численности на предприятии. Рост производительности труда достигается путем сокращения непроизводительных затрат рабочего времени [13, с. 69].

Нормальный уровень интенсивности труда предполагает полное применение всех знаний и умений, физических сил работника в совокупности с достижениями технологического процесса. Данный показатель является оптимальным, приносящим максимальный экономический эффект, не наносящим ущерба как психологическому, так и физическому состоянию работника.

Однако на сегодняшний день существующие методы нормирования труда, которые применяются на предприятиях, не позволяют оценить данные показатели и получить более точные результаты замеров, что также влияет на обоснованность разработанных норм. Развитие компьютерных технологий и рост научно-технического прогресса создают предпосылки к совершенствованию организации нормирования труда в области разработки технически-обоснованных норм, чего можно достичь использованием микроэлементного нормирования [2, с. 191; 14, с. 20–22].

Микроэлементное нормирование предусматривает дробное разделение трудовых действий на простейшие, заранее пронормированные стандартные движения (рук, глаз, корпуса и ног), с помощью которых появляется возможность моделирования рациональных ручных приемов и расчета норм времени, необходимых для их выполнения.

Система микроэлементного нормирования значительно отличается от применения системы нормирования с использованием стандартных нормативов времени, полученных при помощи выборочных наблюдений за выполнением работы. Микроэлементное нормирование предполагает расчленение трудового процесса на более мелкие элементы, чем те, продолжительность выполнения которых выступает в качестве объекта выборочных наблюдений.

Главным преимуществом применения системы микроэлементного нормирования является возможность определения рациональной последовательности и состава движений, трудовых приемов, выполняемых работниками, в том числе при разработке норм на вновь проектируемые технологические операции, которые еще не действуют на предприятиях. Система микроэлементного нормирования также является основой для разработки технически обоснованных норм, обладающих высокой степенью точности.

В организации эталонного нормирования труда нами предложено применение системы БСМ-1 (базовая система микроэлементов 1-го уровня), которая включает в себя 41 элемент, объединенный в 20 обобщенных групп. Объединение микроэлементов в группы строится на базе принципа их целевого назначения, что ранее было применено в теории отечественного основоположника системы микроэлементов В.М. Иоффе, а далее использовалось при создании зарубежных систем микро- элементных нормативов времени, например МТМ и др. [15, 16].

Система БСМ-1 может быть ориентирована на различные типы производства, поэтому фактор «тип производства» также играет важную роль в разработке нормативов трудозатрат. Коэффициенты данного фактора варьируют от 1,0 до 1,4;

Применение системы микроэлементного нормирования труда предполагает привлечение в процессе разработки норм труда компьютерных технологий, вычислительных машин и автоматизированных программ, которые позволяют получить точные результаты замеров, а также рассчитать показатели интенсивности труда и темпа работы. Использование компьютерных технологий и систему БСМ-1 в эталонном нормировании труда можно представить в следующей последовательности.

Для реализации данной методики на практике необходимо соответствующее техническое обеспечение, применение которого позволит получить технически обоснованные нормы и сформирует технический видеофильм для дальнейшего анализа. В качестве соответствующего оборудования для апробации на практике требуются ноутбуки или персональные компьютеры, поддерживающие программный модуль видео-сканирования, сканеры движения работников и крепления для них, а также аналитический модуль комплекса [17, с.120–123; 18, с. 71–77; 19].

Прежде чем проводить видео-сканирование, необходимо изучить организационно-технические условия выполнения трудовых операций. Для каждой операции собирается вся информация об оборудовании, применяемом работником, деталях, заготовках и узлах. Исходная информация вводится в программный комплекс, что также учитывается при определении норм. Также записывается информация о самом работнике, выполняющем операции (профессия, стаж работы, разряд, процент выполнения нормы). Для получения точных данных, а также для удобства и возможности применения видеосканеров, рассматриваемых нами, радиус рабочей зоны не должен превышать 5 м. Работа может выполняться в режиме сидя или стоя, что также определяет количество ключевых точек фиксации работника (10 или 20 соответственно, что уже заложено в программе). Рабочее место организуется с расположением инструментов, приспособлений и заготовок в соответствии с технологией выполнения трудового процесса.

Программный инструмент нормирования труда включает в себя два модуля: записи данных со сканеров (модуль видео-сканирования) и обработки данных видео-сканирования (аналитический модуль).

Программный модуль видео-сканирования устанавливается и используется на ноутбуке, подключаемому к видеосканеру.

Программный аналитический модуль устанавливается на отдельный компьютер, предназначенный для обработки результатов, в том числе для моделирования норм времени, исключающих лишние движения.

После установки программного комплекса и определения исходной информации происходит процесс видео-сканирования, по итогам которого формируется итоговый протокол. Проводится детализация количественных и качественных факторов для микроэлементов исследуемой операции. Итоговый протокол содержит следующие данные:

Результаты видео-сканирования и выходные данные являются основой для разработки новой планировки рабочего места. Исследование позволяет сформировать рациональное размещение деталей и инструментов, приспособлений на рабочем месте в таком порядке, который будет экономить время на выполнение трудовых операций. В соответствии с новой планировкой проектируется рациональный метод выполнения трудового процесса. Также здесь необходимо учесть данные по времени выполнения операций, – работник должен соблюдать необходимую интенсивность работы, учитывать правила экономии рабочих движений.

Таблица 2. Выходные данные для моделирования или рационализации норм времени / Output for simulating or streamlining time standards

| № п/п | Показатель | Единица измерения | Значение показателя |

|---|---|---|---|

| 1. | Нормативное время по БСМ | Мин | 31 813 |

| 2. | Фактическое время | Мин | 35 348 |

| 3. | Темп работы на данном рабочем месте | - | 0,89 |

| 4. | Интенсивность труда | - | 1,08 |

| 5. | Объем работы за смену | контактор | 12 |

| 6. | Численность работников (явочная) | Чел. | 0,86 |

| 7. | Прирост производительности труда | Прирост производительности труда | 12,1 |

В целях оценки эффективности полученного варианта рационального трудового процесса по выполнению определенной работы возможен расчет показателей, характеризующих рациональность полученного трудового процесса [20, с. 7]. Показатели:

При проектировании рациональных трудовых процессов следует уделять внимание технологии изготовления и конструкции выпускаемой продукции.

Апробация рассматриваемого комплекса в рамках эталонного нормирования труда была проведена на нескольких рабочих местах. Приведем пример рабочего места слесаря по ремонту подвижного состава аппаратного цеха локомотивного ремонтного депо. Работа для исследования «Рационализация электропневматического контактора». Работу выполнял слесарь 4-го разряда со стажем 4 года. Нормативное время составляет 31,8 мин, фактическое – 35,3 мин. Выходные данные на данном рабочем месте представлены в табл. 2.

Исходя из полученных данных, отметим, что темп работы 0,89 (замедленный), а интенсивность труда 1,08. Резерв роста производительности труда в этих условиях более 10% (12,4%). Увеличение производительности труда на конкретном рабочем месте возможно за счет увеличения интенсивности и темпа работы, что сократит время на выполнение трудовой операции. В соответствии с анализом полученных результатов на конкретном рабочем месте можно предложить следующие мероприятия, повышающие эффективность использования рабочего времени:

Применение предлагаемого комплекса нацелено на повышение производительности труда на предприятии посредством совершенствования системы организации и нормирования, рационализации трудовых процессов и экономии рабочего времени, применяя современные инструментально-измерительные средства нормирования и программные алгоритмы идентификации движений. Возможность определения резерва производительности труда и уровня потерь рабочего времени является одной из важнейших задач, что позволяет реализовать программный комплекс. Применение комплекса по определению норм трудозатрат позволит предприятиям решить ряд задач.

Реализация предложений, рассмотренных в данной статье, направлена на применение автоматизированного программно-методического инструментария эталонного нормирования труда с использованием современных компьютерных технологий и вычислительной техники, в результате чего можно добиться повышения технической обоснованности норм и учесть ключевые факторы, влияющие на производительность труда, что обеспечит эффективность использования трудовых ресурсов. Рассматриваемая методика предназначена для применения на предприятиях железнодорожного транспорта, так как именно здесь наиболее удобно сформировать базу предприятий для сравнения производственных процессов и высокая доля ручного труда, которая подвергается нормированию в производственных условиях. Однако система может быть адаптирована и для других предприятий разных отраслей и форм собственности. Приведенные этапы проведения эталонного нормирования труда учитывают особенности процессного подхода и повышают эффективность внедрения данной системы на предприятиях с различными формами собственности и организационными структурами, что делает модель нормирования труда универсальной и удобной в использовании.

Рачек Светлана Витальевна - доктор экономических наук, профессор, заведующая кафедрой «Экономика транспорта» ФГБОУ ВО «Уральский государственный университет путей сообщения», Екатеринбург, Россия. E-mail: SVRachek@usurt.ru

Суханова Анна Владимировна - ассистент кафедры «Экономика транспорта» ФГБОУ ВО «Уральский государственный университет путей сообщения», Екатеринбург, Россия. E-mail: AVSuhanova@usurt.ru

Материалы данной статьи не могут быть использованы, полностью или частично, без разрешения редакции журнала «Социально-трудовые исследования». При цитировании ссылка на ФГБУ «ВНИИ труда» Минтруда России обязательна.